مواد افزودنی برای بهبود عملکرد چوب پلاست

در این مطلب به مواد افزودنی برای بهبود عملکرد در اکستروژن کامپوزیت چوب پلاست می پردازیم. با رشد سالانه تقریبا 16٪ در سال 2018، تولید اقتصادی محصولات با کیفیت بالا WPC روبرو است. برخی از چالش های مربوط به فرمولاسیون وابسته به برنامه، ملاحظات خطر آتش سوزی و محیط زیست و هزینه های آخر اما کم اهمیت. طیف گسترده ای از مواد افزودنی می تواند برای تقویت خواص و کاهش هزینه ها در بیشتر موارد استفاده شود.

عملکرد چوب پلاست

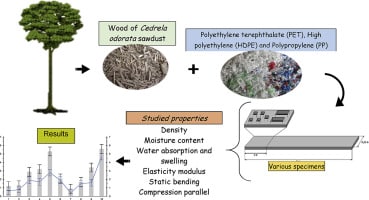

هنگام استفاده از کامپوزیت چوب پلاست در کاربردهای ساختمانی ، مناسب ترین خاصیت آن عبارت است از استحکام ، سفتی ، ثبات ابعادی و حرارتی ، رفتار و وزن وابسته به زمان.مواد افزودنی برای بهبود عملکرد چوب پلاست:

اجزای اصلی مختلف یک ترکیب کامپوزیت چوب پلاست عملکردهای مختلفی دارد: ماتریس پلیمر از ذرات فیبر (محصور شده) محافظت می کند ، فشار را بین ذرات فیبر منتقل می کند و به عنوان یک حامل پردازش عمل می کند.

ذرات فیبر خود ساختار را پشتیبانی می کنند. علاوه بر ترکیب اصلی و فیبر طبیعی ، فرمولاسیون ممکن است از محافظت در برابر رنگ، اشعه ماوراء بنفش، بیوکسید، پرکننده مواد معدنی، اسیدپاش کننده ها، آنتی اکسیدان ها ، روان کننده ها ، گرما و تثبیت کننده ها و عوامل اتصال دهنده باشد.

اندازه آرد چوب اهمیت دارد

استفاده از پرکننده های معدنی مانند CaCO3 یا تالک باعث افزایش مقاومت و رطوبت می شود.

در حالی که CTE (ضریب گسترش حرارتی) پایین می رود. در مقایسه ، برخی از آردهای چوب خاص ، مانند بلوط ، افرا یا کاج، می توانند کمی خاصیت خمشی و ضربه ای را تغییر دهند.

بسته به اندازه آرد چوب ، با مقایسه PP ، خصوصیات خمشی WPC مبتنی بر PP ، به عنوان مثال ، در مدول حدود سه برابر و در هنگام استفاده از اندازه بهینه 60 مش می تواند 25 درصد در مقاومت افزایش یابد.

درجه خراب شدن

خواص خمشی چوب پلاست وقتی از ذرات آرد چوب کوچکتر یا بزرگتر استفاده می شود، درجه خاصی از خراب شدن را تجربه می کنند. مقاومت ضربه ای کامپوزیت چوب پلاست نیز همین روند را دارد.

عوامل تأثیرگذاری

یکی دیگر از عوامل تأثیرگذاری در خواص کامپوزیت چوب پلاست، بارگیری آرد چوب است. با متعادل کردن مقاومت و مدول خمشی، تقریباً 50٪ آرد چوب توصیه می شود.

روان کننده ها و عوامل اتصال

دو نوع روان کننده اغلب در کامپوزیت چوب پلاست و در اکستروژن به طور کلی استفاده می شود: روان کننده های خارجی و داخلی.

روان کننده های خارجی کیفیت سطح را بهبود می بخشند و با کاهش اصطکاک در طی فرآیند اکستروژن باعث افزایش سطح خروجی می شوند.

با استفاده از روان کننده های داخلی تخریب برشی کاهش می یابد و پراکندگی بهتری حاصل می شود.

عملکرد عوامل اتصال ، مانند MAPE / PP (پلی اتیلن ، پلی پروپیلن مذکر، سیلان یا ایزوسیانات، این است که مواد را بهتر پراکنده کنیم و پیوند بین سطحی را افزایش دهیم.

این می تواند منجر به افزایش خواص مکانیکی و فیزیکی 30 تا 50 درصد شود. سایر افزودنی های رایج اصلاح کننده ها و تثبیت کننده ها هستند: آنتی اکسیدان ها AO ، UVو تثبیت کننده های بیوسیژن به ترتیب تخریب حرارتی ، برش زنجیره پلیمر و بدتر شدن بیو را کاهش می دهند.

آگلومره در مقابل پودر

استفاده از آگلومرات (از قبل متراکم) به جای مخلوط خشک ، چگالی فله را حدود 50٪ افزایش می دهد. علاوه بر این ، آگلومرات آسانتر است وگرد و غبار، آتش سوزی، خطر سلامتی کمتری دارد و می تواند به خروجی اکستروژن بالاتر در حدود 15٪ با ورودی کمتر انرژی (J / kg) برسد. از آنجا که دمای فرایند کمتر از 120 درجه سانتیگراد است ، مواد تقریباً هیچ سابقه گرما را تجربه نمی کنند و انرژی کمتری مصرف می شود.

خلاصه:

فرمولاسیون کامپوزیت چوب پلاست باید براساس محصول نهایی و کاربرد باشد. مهندسی WPC به این موضوع کمک می کند.

عملکرد بالاتر و کارآیی بالاتر و با پردازش از فرم آگلومره می تواند مسائل مربوط به رسیدگی به مواد و خطرات را برطرف کرده و منجر به تولید بیشتر شود.